研究開発能力

車両レベルのプラットフォームとシステムの設計と開発、および車両テストが可能であり、IPD 製品統合開発プロセス システムは、R&D プロセス全体にわたって同期設計、開発、検証を実現し、R&D の品質を確保し、R&D サイクルを短縮します。

当社は常に「顧客中心、需要主導の製品開発」という開発モデルを堅持し、研究開発機関を研究開発イノベーションの担い手として、技術ブランドに注力することで事業展開を拡大しています。現在、当社は車両レベルのプラットフォームとシステムの設計開発、車両性能の統合設計開発、科学技術イノベーションの育成、車両性能の検証といった能力を備えています。また、IPD製品統合開発プロセスシステムを導入し、製品開発プロセス全体を通して設計、開発、検証の同期化を実現し、研究開発の品質を効果的に確保し、研究開発サイクルを短縮しています。

研究開発および設計能力

車両の設計・開発:実績に基づく統合開発システムと製品プラットフォームアーキテクチャを構築し、国内外の先進的なデジタル設計ツールとV字型開発プロセスを活用し、製品開発プロセス全体にわたって設計、開発、検証の同期を実現し、研究開発の品質を効果的に確保し、研究開発サイクルを短縮します。

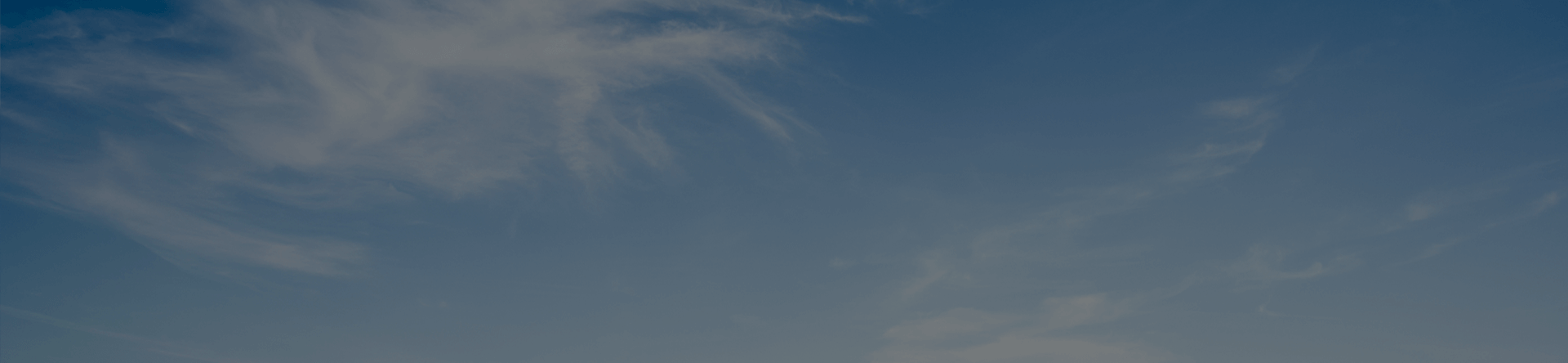

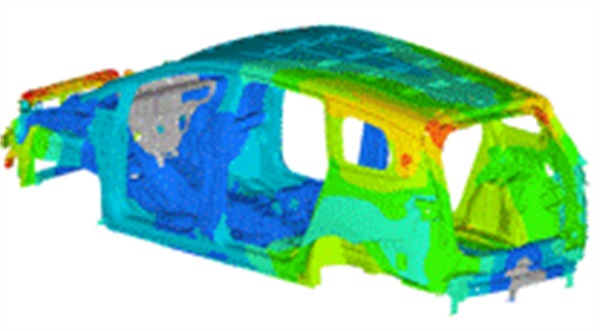

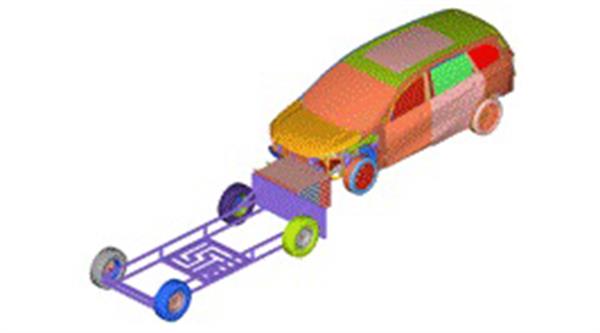

シミュレーション解析機能:構造剛性・強度、衝突安全性、NVH、CFD・熱管理、疲労耐久性、マルチボディダイナミクスといった8つの次元におけるシミュレーション開発能力を有しています。高性能、コスト、重量バランス、そしてシミュレーションと実験ベンチマークの精度を備えた仮想設計・検証機能を構築します。

NVH分析

衝突安全分析

多分野にわたる目的最適化

テスト機能

研究開発・試験センターは柳東商用車基地に位置し、建築面積は37,000平方メートル、第一期投資額は1.2億元です。車両排出ガス試験、耐久ドラム試験、NVH・半無響室試験、部品試験、電子・電気部品EMC試験、新エネルギー試験などを含む、複数の大規模総合実験室を建設しました。試験項目は4,850項目に拡大し、車両試験能力のカバー率は86.75%に向上しました。車両設計、車両試験、シャシー、車体および部品試験能力が比較的整っており、既に完成しています。

車両環境排出試験所

車両道路シミュレーション研究室

車両道路排出ガス試験室

製造能力

研究開発・試験センターは柳東商用車基地に位置し、建築面積は37,000平方メートル、第一期投資額は1.2億元です。車両排出ガス試験、耐久ドラム試験、NVH・半無響室試験、部品試験、電子・電気部品EMC試験、新エネルギー試験などを含む、複数の大規模総合実験室を建設しました。試験項目は4,850項目に拡大し、車両試験能力のカバー率は86.75%に向上しました。車両設計、車両試験、シャシー、車体および部品試験能力が比較的整っており、既に完成しています。

スタンピング

プレス工場には、全自動アンコイリング・ブランキングライン1本と、総トン数5,600トンと5,400トンの全自動プレス生産ライン2本が設置されています。サイドパネル、トップカバー、フェンダー、マシンカバーなどの外装パネルを生産しており、1セットあたり40万枚の生産能力を有しています。

溶接工程

ライン全体では、自動輸送、NCフレキシブルポジショニング、レーザー溶接、自動接着+目視検査、ロボット自動溶接、オンライン測定などの先進技術を採用しており、ロボット使用率は最大89%に達し、複数の車種の柔軟な共線性を実現しています。

塗装工程

国内初の試みであるライン通過のための 1 回限りの 2 色車両プロセスを完了します。

陰極電気泳動技術を採用し、車体の耐腐食性を向上させ、100%ロボット自動噴霧を実現。

FAプロセス

フレーム、ボディ、エンジンなどの主要なアセンブリには、空中クロスライン自動搬送システムを採用しています。モジュール式アセンブリと完全に統合された物流モードを採用し、AGVインテリジェント車両配送をオンラインで開始し、アンダーソンシステムを使用して品質と効率を向上させています。

ERP、MES、CPなどのシステムをベースに情報技術を同時に活用し、ビジネスプロセスを再構築し、プロセスの透明性と可視化を実現し、生産効率を大幅に向上させます。

モデリング能力

4 A レベル プロジェクト モデリングのプロセス全体の設計と開発を実行できる能力があること。

4000平方メートルの面積をカバー

VRレビュールーム、オフィスエリア、モデル処理室、座標測定室、屋外レビュールームなどを備え、4つのAレベルプロジェクト設計の全プロセス設計と開発を実行できます。

SUV

SUV

MPV

MPV

セダン

セダン

EV

EV